01. Opłata za log

Aby zapewnić naszym dealerom w całym kraju stabilną cenę sprzedaży przez cały rok, fabryka zarezerwuje materiały do wykorzystania w ciągu 2 lat, aby mieć pewność, że będziemy w stanie konsekwentnie zapewniać dealerom dobre źródła materiałów i stabilne ceny w okresie rynkowym wahania.

02. Cięcie

Cięcie: Aby zapewnić maksymalną wydajność materiału i zachować estetykę produktu, wszystkie materiały wycinamy równomiernie z oryginalnego drewna.

Jest to cięcie wielu naszych głównych materiałów na nogi. Duży materiał może sprawić, że wycięte nogawki będą stanowić całość. Na rynku dostępnych jest wiele takich samych drewna kolumnowego, które są łączone i sklejane z kilku kawałków drewna. Nie jest to widoczne w krótkim czasie. Po 3-5 latach taki główny korpus nie tylko nie ma trwałości i tolerancji, ale także poważnie wpływa na wygląd i poważnie pęka.

03. Suszarnia

Suszenie: Po przygotowaniu wszystkich materiałów wchodzimy do suszarni. W zależności od miejsca wyładunku produktu końcowego, mistrz suszenia będzie kontrolował zawartość wilgoci w drewnie, aby mieć pewność, że produkt ostatecznie wyląduje na danym obszarze. Drewno i lokalny klimat są najbardziej odpowiednie pod względem zawartości wilgoci, co jest najlepszym stanem do zrozumienia właściwości drewna, aby zapewnić stabilność drewna i zmniejszyć częstotliwość pękania drewna.

04. Naturalne suszenie

Naturalne suszenie: Wysuszone drewno jest naturalnie suszone, aby każdy kawałek drewna mógł lepiej zakończyć swoje własne rozszerzanie i kurczenie się, osiągając w ten sposób stabilność.

05. Wybór materiału na płytki

Wiele fabryk na rynku może nie posiadać tego procesu. Proces ten jest pracochłonny i czasochłonny. Jednak proces ten zapewni nam najdoskonalsze usłojenie drewna, gdy produkt końcowy zostanie wprowadzony do produkcji, ukazując wykwintność drewna (słoje motyla, słoje górskie, twarz ducha itp.). Piękne usłojenie drewna często wymaga ręcznego doboru dobrych desek spośród wielu ciętych desek i ich dopasowania.

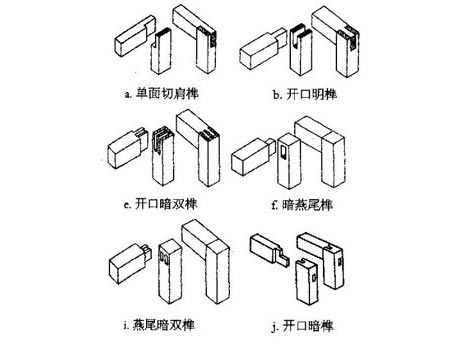

06. Precyzyjne wpuszczanie i czopowanie maszynowe

Maszyna dokładnie wykonuje czopy (w przypadku mebli z czopami: ① wybrane materiały muszą być dłuższe niż rzeczywiste materiały produktu, ② montaż czopa i wpustu wymaga ręcznego dokładnego montażu), a produkt jest połączony pełnym czopem i wpustem, co jest stabilne i trwałe.

Wiele produktów dostępnych na rynku nie wykorzystuje prawdziwego czopa i wpustu, ale wykorzystuje rowki, aby rozwiązać problem. Ta metoda półczopu jest w rzeczywistości metodą pominięcia procesu. Na krótką metę nie ma różnicy, ale po dłuższym czasie łatwo odpadnie i będzie się trząść.

07. Mielenie zgrubne i dokładne

Szlifowanie zgrubne i szlifowanie dokładne: to jest nasza fabryka. Niezależnie od tego, czy są to meble niestandardowe, czy gotowe, po montażu i podłączeniu przeprowadzimy proces szlifowania zgrubnego, szlifowania dokładnego i skrobania. Będzie się różnić od niektórych dostępnych na rynku rozwiązań z litego drewna. W przypadku dostępnych na rynku modeli z litego drewna można bezpośrednio nałożyć grubą farbę, która je pokryje. Jednocześnie jest bezpośrednio owinięty formą malarską. W Chuantianjiang stosuje się szlifowanie zgrubne i dokładne, a następnie konieczne jest ręczne przejście z rozmiaru oczek 180 na 800, a następnie zastosowanie procesu surowego lakierowania lub procesu gorącego wosku w celu wytworzenia folii ochronnej na drewno. W przypadku każdej linii produktów stałych Chuantianjiang nadal zachowuje etapy procesu produkcji palisandru.

08. Zainstaluj

Instalacja: Niezależnie od tego, czy personalizacja dekoracji drewnianej całego domu wygląda dobrze, czy nie, ma to nie tylko rygorystyczne wymagania procesowe w produkcji, ale także wymaga ścisłej współpracy z podstawowym personelem instalacyjnym podczas całej instalacji. Ważniejszy jest profesjonalizm i elastyczność ekipy montażowej. Nasza ekipa montażowa obsłużyła już nie mniej niż 1000 rodzin willowych i dużych projektów klubowych, dzięki czemu jest w pełni zdolna do bieżącego dostosowania całości prac instalacyjnych.